sábado, 11 de junho de 2011

Soldadura y sus tipos

Soldadura: Es la unión de materiales por medio de la aplicación de calor y presión sobre sus superficies. Con frecuencia es necesaria la aportación de material, que puede ser de distinta o de la misma naturaleza que el de las piezas que se van a unir. En el primer caso se habla de Sondura heterogenéa (blanda o fuerte). Cuando no se utiliza material de aportación o es de la misma naturaleza que el de las piezas que van a unirse, se trata de una soldura homogenéa

Tipos De Soldadura:

Tipos De Soldadura:

Uniones Fijas

En dichas uniones no es posible separar las piezas sin que estas se deterioren o se produzca la rotura del elemento de unión. se utilizan cuando no se prevé la separación o desmontaje de las piezas unidas.

Remache: se trata de una pieza cilíndrica, uno de cuyos extremos es una cabeza. Se introduce en los orificios de las piezas que se van a unir y, con una máquina denominada remachadora, se coloca otra cabeza en ele extremo opuesto, de modo que las piezas quedan unidas.

Unión por ajuste a presión: En este tipo de unión se introduce en un orificio, golpeando o mediante presión, un eje de diámetro un poco mayor que el del orificio. En algunos casos es preciso calentar la pieza hueca a fin que se dilate el agujero.

Adhesivos: Son sustancias capaces de producir una unión permanente cuando se interponen entre dos superficies. La elección del adhesivo depende de las características de los materiales que se van a unir. es conveniente rayar las caras que vayan a unirse, a fin de mejorar su adherencia. Hay varios tipos de adhesivos:

1) Adhesivos Termofusibles

2) Resinas de dos componentes

3)\Adhesivos Instantanios

Corte

Tijeras de chapa:

Se emplean para cortar láminas blandas y flexibles de pequeño grosor. Con ellas se pueden realizar cortes rectos, oblicuos y curvilíneos

Guillotina:

Se emplea para cortar láminas de pequeño grosor.

Prensa o Troquel:

Se usa para cortar planchas de espesor no superior a 5 mm. Con esta máquina se obtienen piezas sencillas con la forma deseada mediante un golpe de prensa

Sierra de Arco:

Consta de un arco de metal, un mango de plástico o metal y tuercas o palomillas para apretar la hoja. Se utiliza cuando los cortes requieren precisión.

Sierra circular:

Es una máquina herramienta que se utiliza principalmente para cortar planchas o láminas de grandes dimensiones. Se pueden efectuar cortes rectos y oblicuos

Amoladora:

Amoladora:

Es una herramienta muy versátil que consta de una muela circular extraible. En función del tipo de muela y del material de que esté hecha, permite cortar, lijar, decapar, pulir, desbastar, eliminar la rebaba de los bordes.

quarta-feira, 8 de junho de 2011

Marcado

Punta de trazar y granete:

Son herramientas de acero y se emplean para marcar líneas y puntos en las láminas, respectivamente.

Fundicion

Presenta una elevada durza y una gran resistencia al desgaste. Se utliza para fabrica diversos elementos de maquinaria, carcasas de motores, engranajes, pistones, farolas, tapas de alcantarilla, etécetera.

Deformacion

La deformación comprende un conjunto de técnicas que modifican la forma de una pieza metálica mediante la aplicación de fuerzas externas.

Técnicas de Deformación:

Laminación:

Se hace pasar la pieza metálica por una serie de rodillos, denominados laminadores, que la comprimen, con lo que disminuye su grosor y aumenta su longitud. Este proceso suele hacerse en caliente y se emplea para obtener chapas, planchas, barras, perfiles estructurales, etc...

Extrusión:

Se hace pasar el metal en caliente por un orificio que tiene la forma deseada, aplicando una fuerza de compresión mediante un émbolo o pistón. Se pueden obtener así piezas largas con el perfil apropiado. Por tanto, es una técnica idónea para obtener barras, tubos y perfiles variados.

Forja:

Se somete la pieza metálica a esfuerzos de compresión repetidos y continuos mediante martillo, tenaza y yunque. Esta técnica manual ha sido reemplazada por la forja industrial o mecánica. En ella, la pieza se coloca sobre una plataforma que hace las veces de yunque.Mediante un mecanismo neumático o hidráulico la maza se eleva y cae sucesivamente sobre la pieza. En ambos tipos, la pieza suele estar caliente. Con esta técnica se obtienen piezas muy variadas.

Estampación:

Se introduce una pieza metálica en caliente entre dos matrices, una fija y otra móvil, cuya forma coincide con la que queremos dar al objeto. A continuación se juntan las dos matrices, con lo que el material adopta su forma interior. Se emplea para la construcción de carrocería de automóvil.

Embutición:

Es un proceso de comformación en frío que consiste en golpear una plancha de forma que se adapte al molde o matriz con la forma deseada. Se emplea para obtener piezas huecas, como cojines, a partir de piezas planas.

Doblado: Se somete una plancha a un esfuerzo de flexión a fin de que adopte una forma curva con un determinado radio de curvatura. Tambien Permite obtener piezas con angulos.

Trefilado:

sexta-feira, 3 de junho de 2011

Moldeo

- se calienta el metal en un horno hasta que se funde.

- el metal liquido se vierte en el interior del molde

- se deja enfriar hasta que elemental se solidifica

- se extrae l pieza del molde

La técnica del modelo empleada depende de la aplicación que vaya a tener la pieza: moldeo en arena (bloques de motores, bocas de incendio), moldeo en metal (piezas pequeñas y aleaciones de bajo punto de fusión) y moldeo en cera (objetos decorativos, joyería, objectos artísticos, alabes de turbinas, piezas de odontología)

Metalurgia de polvos

- El metal es molido hasta convertirlo en polvo

- A continuación, se prensa con unas matrices de acero.

- Se calienta en un horno a una temperatura próxima al 70% de la temperatura de fusión del metal.

- Se comprime la pieza para que adquiera el tamaño adecuado.

- Se deja enfriar

La pieza puede ser sometida a otros tratamientos posteriores de conformado para ajustar sus dimensiones, así como a tratamientos térmicos que mejoren sus propiedades mecánicas. esta técnica se emplea para fabricar piezas metálicas de gran precision: cojines, platinos, herramientas de corte, etc.

Materiales ligeros y ultraligeros

Aluminio: Se obtiene de la bauxita. Es un metal blanco plateado, que presenta una alta resistencia la corrosión. Es muy blando, de baja densidad y gran maleabilidad y ductilidad. Presenta, asimismo, una alta conductividad eléctrica y térmica. Se utiliza en líneas eléctricas de alta tensión y, por su baja densidad, en fabricación de aviones, automóviles y bicicletas. También se emplea en carpintería metálica, en cubiertas, decoración, útiles de cocina y botes de bebida.

Titanio: Este metal se extrae de dos minerales, el rutilo y la ilmenita. Es el color blanco plateado, brillante, ligero, muy duro y resistente. Su brillo característico hace que resulte adecuado en ciertas estructuras arquitectónicas, Ademas, se emplea en la industria aeroespacial y en la formación de prótesis médicas.

Magnesio: El magnesio se extrae de diferentes minerales, como la magnesia, la dolomita, la carnalita, la epsomita y el olivino.. Es un metal de color blanco brillante similar a la plata, muy ligero, blando, maleable y poco dúctil. Reacciona violentamente con el oxigeno, por lo que se emplea en pirotécnica. En combinación Con otros metales, permite obtener aleaciones muy ligera, que se emplean en aeronáutica y en fabricación de automóviles motos y bicicletas

Titanio: Este metal se extrae de dos minerales, el rutilo y la ilmenita. Es el color blanco plateado, brillante, ligero, muy duro y resistente. Su brillo característico hace que resulte adecuado en ciertas estructuras arquitectónicas, Ademas, se emplea en la industria aeroespacial y en la formación de prótesis médicas.

Magnesio: El magnesio se extrae de diferentes minerales, como la magnesia, la dolomita, la carnalita, la epsomita y el olivino.. Es un metal de color blanco brillante similar a la plata, muy ligero, blando, maleable y poco dúctil. Reacciona violentamente con el oxigeno, por lo que se emplea en pirotécnica. En combinación Con otros metales, permite obtener aleaciones muy ligera, que se emplean en aeronáutica y en fabricación de automóviles motos y bicicletas

Fundición

Presenta una elevada dureza y una gran resistencia al desgaste. Se utiliza para fabricar diversos elementos de maquinaria, carcasas de motores, engranares, pistones, farolas, tapas de alcantarilla, etcétera.

Metales no Ferrosos

Cobre:

Se obtiene a partir de los minerales cuprita, calcopirita y malaquita. Presenta una alta conductividad térmica y eléctrica, así como una notable maleabilidad y ductilidad. Es una metal blando, de color rojizo y brillo intenso. Se oxida fácilmente. Resulta muy adecuado para la fabricación de cables eléctricos, hilos de telefonía, bobinas de motores... También se emplea para fabricar tuberías, calderas y radiadores, y tiene aplicaciones decorativas y artísticas en arquitectura, bisutería y artesanía.

A partir del cobre pueden obtenerse diversas aleaciones.

Las más conocidas son el latón y el bronce.

Latón:

Es una aleación de cobre y cinc. Presenta una alta resistencia a la corrosión. Se utiliza en ornamentación decorativa, artesanía, orfebrería y cubertería, así como en la fabricación de tuberías, condensadores y turbinas.

Bronce:

Es una aleación de cobre y estaño. Presenta una elevada ductilidad y un a buena resistencia al desgaste y a la corrosión. Se emplea en hélices de barco, filtros, campanas, tuercas, obras de arte, engranajes, cojinetes...

Alpaca:

Aleación de cobre, níquel, cinc y estaño, que se usa en orfebrería y en bisutería.

Cuproníquel:

Aleación de cobre y níquel, empleada en la fabricación de monedas.

Plomo:

Se obtiene de la galena. Es un metal de color gris plateado, blando y pesado. Tiene una notable plasticidad, es maleable y buen conductor del calor. Resulta muy tóxico por inhalación. Se emplea en fabricación de baterías y acumuladores y forma parte de algunas gasolinas. En la industria del vidrio y en óptica se utiliza como aditivo que proporciona dureza y añade peso. También se emplea como protector contra radiaciones nucleares.

Estaño:

Se obtiene de la casiterita. Es un metal de color blanco brillante, muy blando, poco dúctil, pero muy maleable, que no se oxida a temperatura ambiente. Con él se fabrica el papel de estaño y la hoja lata, que es una chapa de acero cuyas caras están recubiertas con sendas películas de estaño y plomo se utiliza como material de unión en soldaduras blandas.

Cinc:

Se obtiene de la blenda y la calamina. Es una metal de color gris azulado, brillante, frágil en frío y de baja dureza. Se utiliza en cubiertas de edificios, cañerías y canalones, así como en la industria de automoción. Mediante el proceso denominado galvanizado se recubren piezas con una ligera capa de cinc, para protegerlas de la corrosión.

quinta-feira, 2 de junho de 2011

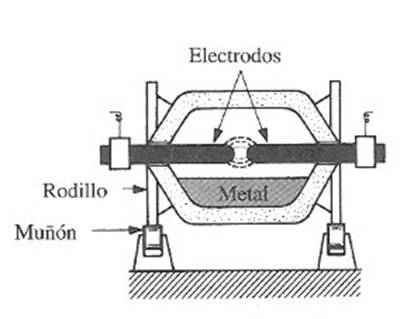

Proceso de obtención el acero

El proceso siderúgico incluye un gran número de pasos hasta la obtención del acero. En primer lugar, y con el fin de eliminar las impurezas, el mineral del hierro se lava y se somente a proesos de trituración y cribado. Con ello, se logra separar la ganga de la mena. A continuación, se mezcla el mineral de hierro (mena) con carbón y caliza (CaCO3) y se introduce en el interior de un alto horno a más de 1500ºC. Asi se obtiene el arrabio, que es mineral de hierro fundido con carbono y otras impurezas.

El arrabio obtenido es sometido a procesos posteriores con objeto de reducir el porcentaje de carbono, eliminarimpurezas y ajustar la compocisión del acero; añadiendo los elementos que procedan en cada caso: cromo, níquel, manganeso...

Video de ayuda:

El arrabio obtenido es sometido a procesos posteriores con objeto de reducir el porcentaje de carbono, eliminarimpurezas y ajustar la compocisión del acero; añadiendo los elementos que procedan en cada caso: cromo, níquel, manganeso...

Video de ayuda:

Materiales Ferrosos

Los metales ferrosos son los más empleados en la actualidad, ya que tanto las técnicas de extracción del mineral como los procesos de obtención que se extraen de la corteza terrestre deben someterse a diferentes procesos de fin de conseguir el hierro puro. Además del hierro puro, se utilizan también las aleaciones.

Unas aleación es una mezcla de dos o más elementos químicos, de los cuales al menos uno, el que se encuentre en mayor proporción, es un metal.

Las aleaciones del hierro se obtienen añadiendo a este metal carbono. Según el porcentaje de dicho elemento, se clasifican en hierro puro ( la concentración de carbono se sitúa entre el 0,008% y el 0,03%), acero (la concentración de carbono oscila entre el 0,03% y el 1,76%) y fundición (la concentración de carbono se encuentra entre el 1,76% y el 6,67%).

Hierro

Es un metal de color blanco grisáceo que tiene buenas propiedades magnéticas; sin embargo, presenta algunos inconvenientes: se corroe con facilidad, tiene y quebradizo. Por todo ello, tiene escasa utilidad. Se emplea en componentes eléctricos y electrónicos.

Acero

Es un material de elevada dureza y tenacidad y de gran resistencia mecánica.

Subscrever:

Mensagens (Atom)